一、可焊性

可焊性指在规定的时间、温度和环境条件(助焊剂)下基体金属被熔化钎料润湿的能力。而润湿作用的广义定义应为:在基材上形成一层相对均匀、平滑、无裂缝黏附着的钎料薄膜的能力。评价可焊性的内涵包含下述3个方面的约定:① 熔化钎料对基体金属的润湿性;② 钎料和基体金属的接合性;③ 接合部的可靠性。上述3个约定中,①是表述可焊性的一项最重要的内容,一般来说润湿性好接合性也好,然而润湿性好不一定就说明焊接接合部的可靠性就高。例如,以Sn基钎料焊接Au系基体金属就是一个典型例子。由此可以定义:容易润湿基体金属,而且还能获得机械强度好的接合部,这时的钎料或基体金属才是可焊性好的钎料或可焊性好的基体金属。可焊性和焊接接合部的可靠性之间有着密切的关系,在通常情况下可焊性好的其焊接接合部的可靠性也高,因而焊接接合部的可靠性可由基体金属的可焊性的定量测定来评价。然而高可靠性的接头是由可焊性好的基体金属,钎料、助焊剂及焊接工艺参数等综合要素来获得的。正是由于可焊性受基体金属、钎料、助焊剂、焊接条件(温度、时间)等参数的综合影响,因而只有对这些影响参数一一做出定量评估,才有可能对整体的可靠性做出客观的评价。图1所示是可靠性平衡图,该图列出了通常影响焊接操作的5个变量:温度、时间、钎料、助焊剂和可焊性,其中比较恒定的变量是时间、温度、钎料(假定没有被污染),在应用中可以利用助焊剂的活性综合控制这些变量。而可焊性是其中唯一不可控的参数,用可焊性表示的表面质量取决于供应商、储存、传递和前面所讨论的其他变量。从该平衡图可以看出,所采用每种助焊剂要求的最低可焊性水平,如果可焊性水平低于助焊剂活性允许的最低限度,则焊接效果肯定不好。

图1 表示时间、温度、钎料、助焊剂活性和可焊性相互关系的可靠性平衡图

目前采用的浸入式可焊性实验方法完全是从使用观点制定的,它并不能揭示产生焊接问题的原因。为了防止在以后的生产中再出现可焊性问题,从实验观点看,元器件用户应把加速老化纳入可焊性实验方案,因为容易出问题的元器件是那些验收时可焊性就处于临界状态的元器件。因此,厂家不仅必须预测元器件未来的可焊性,还必须能够分析质量不好的原因,以便校正和预防元器件未来的可焊性。

二、影响焊点可靠性的因素

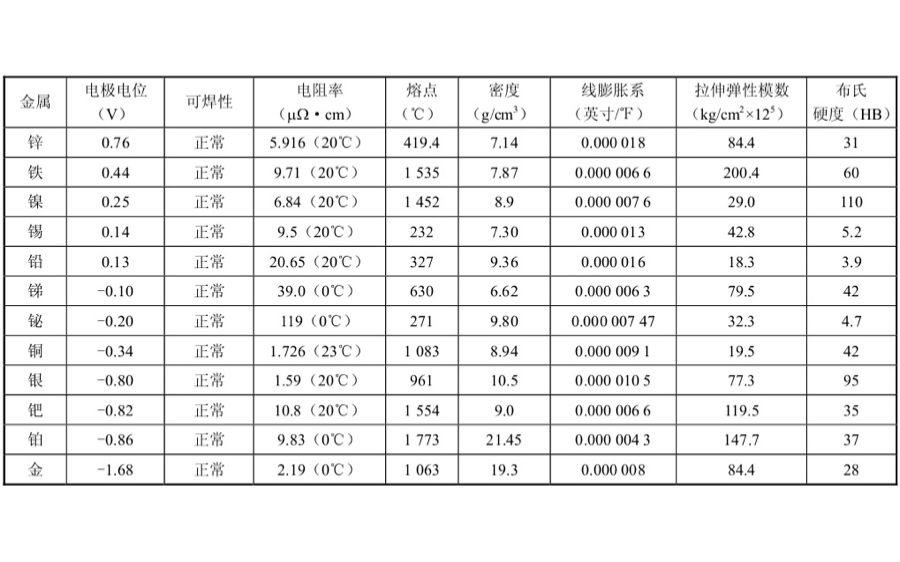

1.材料的选择一个焊接接头系统主要由3要素构成,即基体金属、助焊剂和钎料合金。为了获得良好的焊接连接,这3种材料必须完全匹配。(1)基体金属。设计焊接组装件时,要考虑与焊接有关的基体金属特性,如表1所示。表1 常用的基体金属特性(以电化序大小排序)

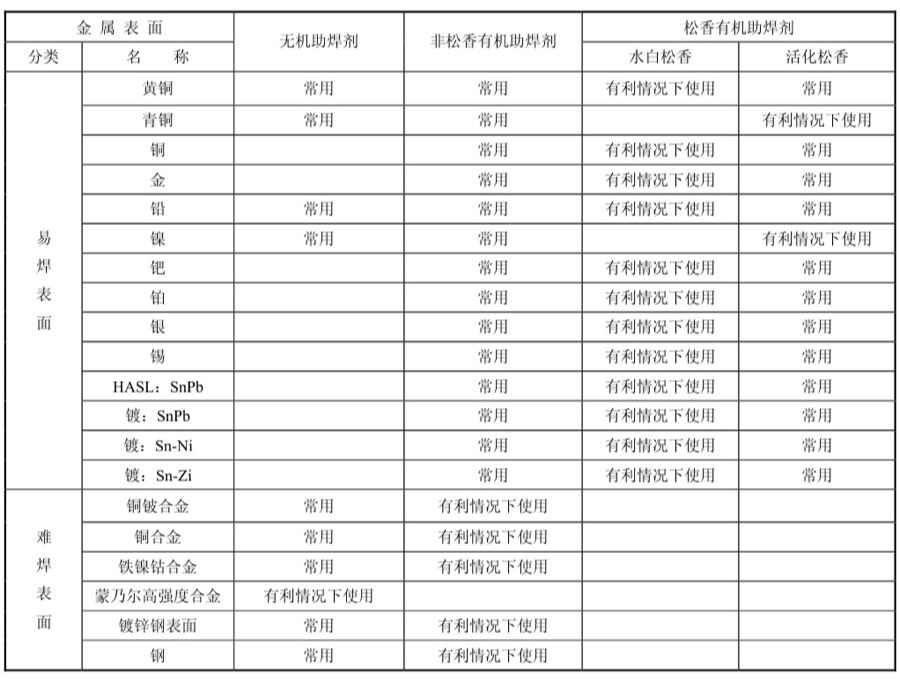

●腐蚀的可能性:电极电位是一个重要因素,如果存在电离液体,则基体金属间或基体金属与钎料之间电位差高的场合会产生腐蚀现象。●在小型和精密组装中,要关注所选用的基体材料和钎料的热膨胀系数的匹配问题,以确保组装件在温度变化的情况下应用时不产生应力和尺寸变化。●因受热和冷却而产生的损坏现象称为热疲劳。热胀冷缩是产生热疲劳应力的原因,不管这些应力发生在哪个部位,它都将使焊缝中的钎料连续位移。如果钎料是可延展的,而且润湿良好,虽然焊缝表面应力集中的部位有时会产生结霜现象,但焊接接头不会损坏。●表1中的可焊性是指金属表面的可焊性,不包括为改善可焊性而具体采取的表面处理措施。(2)正确选用助焊剂。为了确定焊接所需要的助焊剂类型,可按下述两步考虑。① 助焊剂选用。在工程应用中电子组装所用助焊剂的选择可参考表2进行。

表2电子组装焊接工程用助焊剂的选用

注:● 易焊合金:可用松香基有机助焊剂及较强活性的助焊剂焊接。● 有利条件下使用:在表面无严重的锈膜或类似的污染时,可用水白松香助焊剂。通常这类金属表面可用活化松香或非松香有机材料助焊剂进行焊接。● 无机助焊剂因活性太强和腐蚀的危险性太大,故不宜使用。● 难焊合金:这一组材料,在不采用表面预处理措施的情况下,通常不能焊接。② 安全性。选择助焊剂的另一个重要考虑的因素,是焊前和焊后的净化。焊前净化的作用是使助焊剂比较容易发挥作用。外界杂质,像油、腊和漆等,在助焊剂和基体金属间形成隔离层,从而使助焊剂不能发挥作用。焊后的净化对助焊剂选择的影响很大,不用清洗或容易清除的腐蚀性稍强的助焊剂有时较黏着力强和难于清除的腐蚀性较弱的助焊剂更适用。(3)正确选择钎料。① 钎料焊接温度的选择范围。理想的波峰焊接用钎料,应是那些具有最理想的凝固特性的低共熔和糊状区最窄的合金。为使熔化的合金具有流动性和良好的润湿性,焊接温度应高于液相线温度21~65℃,焊接温度不是一个固定数据,因其本身也是时间的函数。如果允许焊接时间长,那就可选用较低的焊接温度。较液相线高21℃的焊接温度一般适用于熔点较低的钎料,而焊接温度靠近最大值65℃的适用于熔点较高的钎料。② 钎料温度选择对焊接接头工作的影响。温度对钎料选择的影响分为两类:●温度上限:主要取决于组装件的热变形,特别是对如PCB基板这类有机材料来说更是如此。减小受热变形的方法,通常是使整个组装件缓慢预热,以免因热梯度大而引起热冲击。●温度下限:主要取决于焊接接头的工作温度。随着钎料合金温度以渐近线的方式接近熔点,其强度降低量增加,最终不可能再靠钎料合金把被焊元器件固定在一起。

三、波峰焊接表面的净度和电子污染

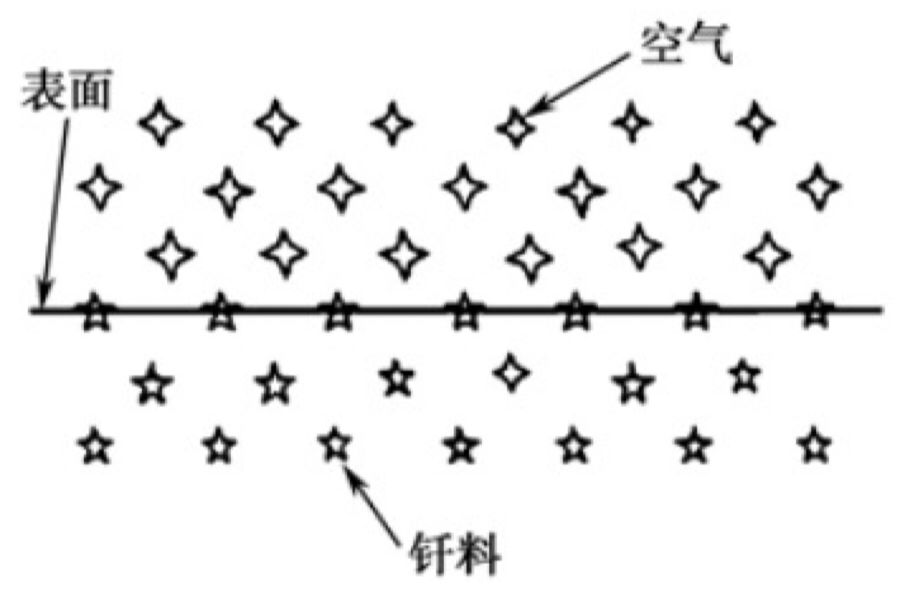

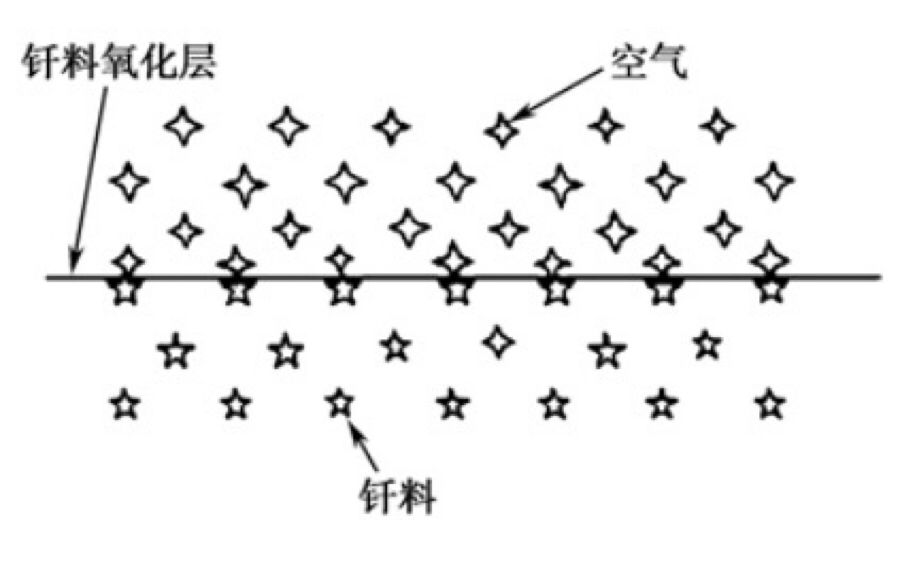

1.波峰焊接后保持被焊表面净度的意义不论如何强调波峰焊接后适当清除助焊剂残留物都不过分。从化学角度看,任何一种有效的助焊剂均必然存在一定的腐蚀性;否则,它就不能从被焊表面清除掉氧化膜。因此,某些助焊剂制造商声称其助焊剂无腐蚀性的论点是不能成立的。即使是“免清洗助焊剂”在高可靠性的PCB电路中也会存在危险性。残留物的腐蚀现象能损坏导体,使线路的电阻增高。腐蚀还使导体强度降低和脆化而使导体发生机械故障。此外,离子性残留物会产生漏电流,而且其大小是随大气湿度变化而变化的,有时断续出现。对电子组装件的危害来源于可电离材料的存在,大多数可电离材料为卤素(如氯化物等),在腐蚀机理中起主要作用的是氯化物。波峰焊接后的钎料表面,在有空气的情况下,空气也同样将被吸附于钎料表面,由于键的相互饱和,将使空气分子紧贴表面,如图2所示。在采用含铅钎料的情况下,空气中的氧与钎料中的Pb、Sn反应后,将形成氧化铅和氧化锡薄膜,如图3所示。

图2 空气中的金属晶格示意图

图3 在空气中的锈蚀金属表面示意图

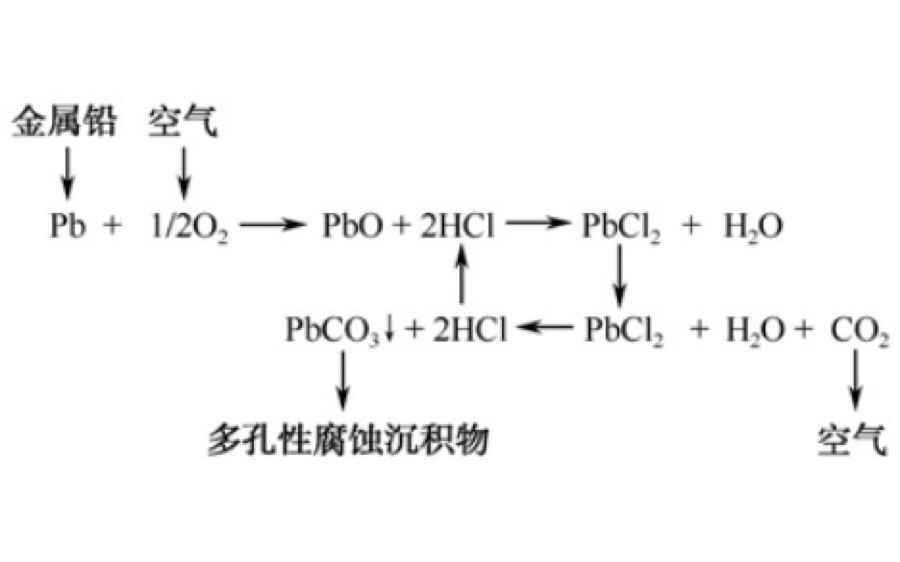

2)在氯离子作用下被焊表面出现锈蚀的机理通常金属铅因其表面覆盖着一层结构致密、附着力强的氧化铅层的保护而使其不受环境的侵蚀。然而,假若在 PCB 表面残留有某些含有氯离子( 如含卤素的活性松香助焊剂,空气中存在含有氯的盐雾成分及汗渍等)的残留物时,那么在氯离子的作用下将发生如图4所示的化学反应。所形成的氯化铅是附着力相当差的化合物,在含有CO2的潮湿空气中,氯化铅是不稳定的。从图9.23所示的循环腐蚀反应化学式的左下部可见,氯化铅很容易转变为较稳定的碳酸铅,并在该转变过程中释放出另一个氯离子,该氯离子再次游离侵蚀氧化铅层。该转变过程的最终产物碳酸铅层是多孔的白色材料,它不能保护金属。结果,大气中的氧接触金属铅并重新氧化金属铅的表面,氧化铅因存在氯离子的侵蚀,再次转变为氯化铅,在氯化铅进一步转换为碳酸铅时重新生成氯离子。而且只要环境中有水和二氧化碳,这种腐蚀过程将永无休止地循环进行下去,直到钎料中的铅全部消耗殆尽为止,从而造成电子装备的彻底损坏。因此研究被焊后表面的净度状况对某些高可靠性产品是非常重要的。

图4 SnPn钎料腐蚀的简化循环过程

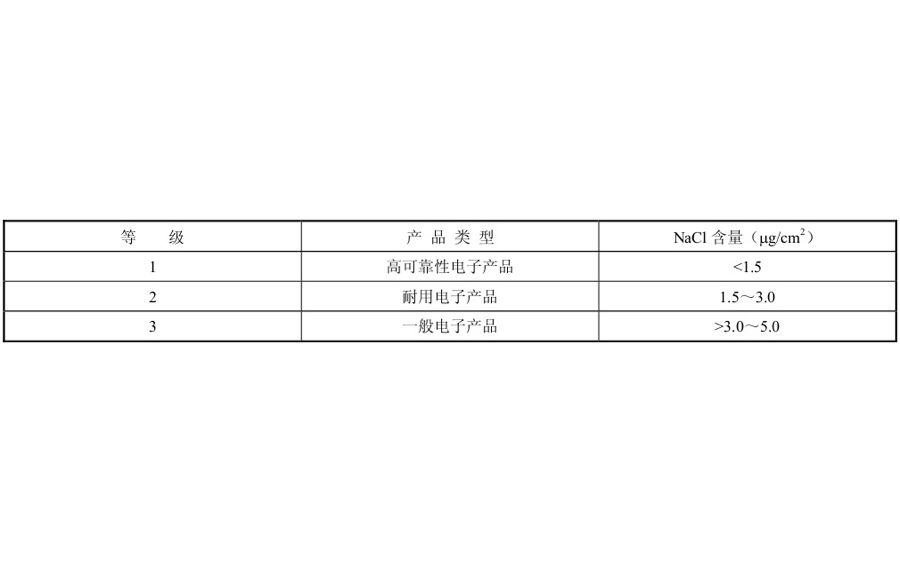

3.表面净度和电子污染上面所揭示的腐蚀过程,主要是被焊表面不洁净。那么表面应干净到什么程度才算净化了呢?不同用途和不同使用环境的产品,其所需要的净化程度也是不同的。因此,目前还没有适用于所有设备的明确净度标准。例如,家用电器(如收音机、电视机等)对净化的要求与飞机、导弹、卫星等设备的要求就可能完全不同。家用电子设备波峰焊接后不清洁不会构成严重危害,而对要求高可靠性的军用产品来说,情况就完全不同了,焊后应进行彻底的清洗,这样既可除去多余物,又可消除由于离子污染而使可靠性下降的潜在危险。监控PCB焊后的表面净化程度,最关键的还是要测定PCB上的离子污染程度。清洁度测试用于测定有机、无机和离子化或非离子化的污染物,生产实践表明在PCBA上污染物主要有:助焊剂残留物;颗粒性物质;化学盐类残渣、指印、腐蚀(氧化)、白色残渣等。由于上述污染物具有危害性,因此,对高可靠性产品应按IPC-TM-650的2.2.25和2.3.26规定方法进行离子污染物测试,试验时用于清洗试样溶剂的电阻率应不小于2×106Ω·cm或相当于1.56μg/cm2的氯化钠含量。离子污染的程度通常区分为3个等级,如表3所示。

表3 离子污染等级

上面分析了由于净度不良造成焊点填充钎料的消耗,除此外腐蚀还能损坏导线,使线路电阻增加,引起导线变细和脆化,导致导线机械损坏。此外,腐蚀产物不仅本身能产生电流泄漏现象,造成电路参数的不稳定,而且还能在诸如继电器等机械接点元器件上形成不导电的沉积物。例如,所用松香基助焊剂或类似材料,就可能在接点表面及其邻近区域产生非导电焊接烟尘,该烟尘在接点表面上沉积形成妨碍导电性的绝缘层。在电子产品装配中,虽然助焊剂及其残留物通常是产生腐蚀现象的主要原因,但也不排除还有许多其他产生腐蚀的潜在因素,归纳起来可列述如下:(1)加工处理用的溶液,如电镀和腐蚀加工所用材料的残留物;(2)操作人员的汗迹,因出汗而沉积在组装件上的腐蚀性氯化物能形成较任何其他因素更具腐蚀性的腐蚀剂;(3)环境沉积作用,如空气中的硫可侵蚀Ag、Cu的表面;(4)来自加工设备的污染,如切削冷却液、润滑油和其他可产生污染的溶液;(5)包装材料选用不当。

四、镀层可焊性的储存期试验及试验方法

1.储存期对可焊性的影响元器件在长期存放过程中,各种镀层金属表面的可焊性均会恶化,而且这种恶化是随着储存期的增加而增加的,如图5所示。

图5 不同可焊性镀层在不同环境条件下储存的退化

出现上述现象的原因是:●金属表面接触空气中的氧、水分,在个别场合还会有SO2气体、盐雾气之类的腐蚀性气体,生成氧化膜和氯化膜,使金属镀层的可焊性不断劣化。●上层镀层与基体金属之间,两种金属原子的扩散形成的金属间化合物,使镀层厚度有所减薄,从而使表面可焊性下降。例如,将镀Sn导线暴露在155℃温度下进行加速老化,就会在基体Cu和镀层Sn之间形成铜锡金属间化合物的界面层,此界面层持续16h作用后,其厚度将增至2μm。这对于镀层较薄或偏心的镀Sn引脚而言,可想而知会把镀Sn层完全消耗掉,或者将引脚周围的一部分消耗掉,从而在引脚表面上露出金属间化合物界面,这样的表面是很难焊接的。因此,国际锡金属研究协会研究了镀Sn层和基体金属之间的相互扩散情况后,提出在镀Sn层和基体金属间引进一层阻挡层(如Ni层)以延缓金属间化合物的生长速度。当然在室温下也会形成界面合金层,但是由于这个过程进行得非常缓慢,其厚度经常都不会超过1μm。因此,尽管长期存放,可焊性也不会明显改变。

2)加速老化处理试验为了使PCB和元器件买方能用加速老化的方法来检查储存后的元器件的可焊性,且只有那些在老化处理后仍保持良好可焊性的元器件引脚和PCB,才能经得起在室温下长期储存而可焊性不会有明显的下降。因此,人们想出了各种加速老化处理办法,作为鉴定保管期间可焊性历时变化的参考。(1)国际电工委员会推荐的老化方法。为筛选一种最适宜的加速老化处理方法,以断定那些具有代表性的镀层经长期存放后可焊性的好坏,国际电工委员会推荐了几种老化方法,包括1h和4h的蒸汽老化,155℃、16h的高温老化和10天的恒定湿热老化等。湿热老化和蒸汽老化的主要影响是表层氧化和腐蚀,而155℃的高温老化除了使基体金属表层氧化之外,还将大大加速Cu-Sn合金层的形成。显然高温老化对可焊性的影响最为严重,其次是10天的湿热老化和4h的蒸汽老化。对于1h的蒸汽老化,按照美国军标MIL-STD-202F中试验方法208D的规定,至少相当于具有各种退化效应的综合储存条件下6个月的自然老化量。对于评定长期储存的导线端头可焊性在155℃下加速老化16h的方法不适合于快速测定。若一定要在155℃下做模拟试验,只要加速老化4h便足够了。(2)日本土肥信康等人的研究试验结论。日本土肥信康等人通过研究试验认为:① 与加热(150℃、1h)处理、亚硫酸气体(25℃、90%RH、SO2浓度为2 000ppm、5h)和盐雾(35℃、5%NaCl水溶液喷雾、5h)处理等方法相比,蒸汽老化(90%RH、100℃、3~24h)是一种条件极为苛刻的加速老化处理方法。它能模拟所有使镀层可焊性恶化的因素,而且使用的设备相对简单,重复性良好,认为是最适宜的加速老化处理方法。② 对现今电子工业领域中的各类可焊性镀层,为鉴定其长期保管的可焊性,可采用试验条件控制精确度良好的可焊性试验方法,再加上能囊括所有影响可焊性恶化因素的蒸汽老化处理方法二者的并用。

3)国内电子业界的试验建议国内工业部门也有人通过试验后认为:镀层可焊性在自然储存后的变化,通常可通过下述两项等效加速试验来进行模拟。(1)蒸汽加速老化试验。蒸汽加速老化试验是把样品悬挂在沸腾的蒸馏水面上,距离水面为(25±5)mm,老化时间≥2h。据有关资料称,蒸汽加速老化试验2h的可焊性劣化程度与无工业气体的储存室中无包装自然储存25个月后的可焊性是等效的。显然要预测2年后引线的可焊性,只需进行2h的蒸汽加速老化即可。(2)稳态湿热加速老化试验。稳态湿热加速老化试验是把样品放入潮湿箱中,温度为40℃,相对湿度为(93%±3%)RH,老化时间根据使用要求确定。稳态潮湿老化10天和无工业气体的储存室中无包装储存25个月后的可焊性是等效的。

根据樊融融编著的现代电子装联工艺可靠性改编

本文地址: https://www.xsyiq.com/687.html

网站内容如侵犯了您的权益,请联系我们删除。